Этот тип источника детонационной энергии характеризуется наличием высокочастотной волны детонационного горения, формируемой за счёт формы камеры детонационного горения, а именно – за счёт полусферического резонатора .

Принцип работы детонационно-резонансного двигателя основывается на следующих этапах:

- Подготовка топлива (газа) к детонации (высокотемпературное разложение топлива на активные составляющие для облегчения инициаций детонационных волн.

- Смешивание подготовленного топлива с вторичным высокоскоростным потоком воздуха разбавления.

- Радиальное сопловое расширение топливовоздушной смеси в фокус (центр) полусферического резонатора.

- Сжатие топливовоздушной смеси в фокусе полусферического резонатора и инициация волны детонационного горения.

В упрощённом виде детонационно-резонансный двигатель представляет собой камеру детонационного горения в виде металлической сферы с различной степенью кривизны, согласно рис.

№ 4.1.

По диаметру сферы размещено кольцевое сопло, и направлено в геометрический фокус сферы.

Сфера может включать дополнительный резонатор в виде полу замкнутой полости определённого размера.

Рис. № 4.1. Упрощённый вид детонационно-резонансной горелки.

От конструктивного исполнения камеры сгорания зависит частота следования волн детонационного горения, и как следствие – энергетическая эффективность самой детонационно-резонансной горелки.

Остановимся на конструктивном исполнении камеры детонационного горения. Такая камера имеет следующие основные геометрические характеристики, согласно рис. № 4.2:

Рис. № 4.2. Геометрия полусферического резонатора

Где:

r – радиус резонатора. b – кривизна резонатора. а – угол ввода топливовоздушной смеси. d – ширина кольцевого сопла l – диаметр сопла с – угол расходимости сопла

Согласно опубликованным практическим данным по тематике: Hao ZENG, Li-ming HE, Wei CHEN. Center for Combustion energy, Tsinghua University; Institute of Engineering, Air Force Engineering University заявляется следующее:

— с увеличением радиуса (r) сферического резонатора — частота следования детонационных волн уменьшает .

— с увеличением кривизны резонатора (b) — частота следования детонационных волн увеличивается.

— с увеличением угол (a) ввода топливовоздушной смеси в резонатор — частота следования детонационных волн увеличивается.

— с увеличением ширина ввода топливовоздушной смеси (d) частота следования детонационных волн уменьшает .

— угол (a) ввода топливовоздушной смеси в резонатор 30° — амплитуда динамического давления на дне резонатора — максимальна.

-с увеличением диаметр сопла (l) — частота следования детонационных волн увеличивается.

— с увеличением угла расходимости сопла (с) — частота следования детонационных волн увеличивается. Учитывая амплитуду динамического давления дна резонатора, расхождение угла не должно быть не слишком большим и не слишком маленьким; когда расходящийся угол сопла 30° — амплитуда динамического давления дна резонатора максимальна.

Описания процесса распространения детонационного горения в таком полусферическом резонаторе в открытых источника противоречивы. Это связано с тем, что данное направление считается перспективным для развития.

При этом к выше изложенному дополнительно можно привести аналогию с интересным явлением, которое проявляется в том, что если взять обычный баллон со сжатым воздухом и пустить через кольцевое сопло в полусферический рефлектором (резонатор), то на выходе энергетические характеристики потока вырастут даже при отсутствии горения, без использования топлива. Это явление до сих пор до конца не объяснено.

Основой работы горелки является подготовка топлива к детонационному горению.

В идеале, первичное топливо необходимо полностью разложить на простые, высоко энергетические летучие составляющие, которые достаточно легко подвержены детонационному горению. Такими являются в первую очередь Н2, С2Н2, СО с температурами более 1000 градусов.

Практически реализовать полное разложение топлива теоретически возможно, но практически чрезвычайно трудно.

Все работы в данном направлении основываются на предварительном высокотемпературного нагрева первичного топлива без доступа кислорода. Происходит разложением топлива на высокоактивные составляющие.

Исходя из Выше изложенного, подготовка топлива к детонации может быть обеспечена следующим образом:

а) Одно этапный окислительный пиролиз

Протекает при горении газа в условиях недостатка кислорода. Температура процесса при этом составляет 1400 — 1600°C, время пребывания компонентов в реакционной зоне – несколько миллисекунд. Схема реализации способа представлена на рис. № 4.3.

Например, таким способом получается ацетилен из углеводородов в промышленных условиях. Общее уравнение реакции представлено ниже:

11СН4 + 7О2 = 2С2Н2 + 6СО + 14Н2 + СО2 + 6Н2О

Выход ацетилена составляет 30-32 %. Дополнительно образуется ещё синтез газ — оксид углерода (СО) и водород (Н2). Обязательной стадией процесса является так называемая “закалка” продуктов, которая представляет собой их резкое охлаждение до температуры ниже 300 градусов. Закалка необходима для предотвращения разложения получаемого ацетилена на углерод и водород. Это обеспечивается уже при резком расширении таких продуктов из сопла в фокус полусферического резонатора.

Вариант реализации одно этапного окислительного пиролиза представлен ниже.

Рис. № 4.3. Схема одно этапного окислительного пиролиза (не полное сгорание топлива).

Согласно классическим данным по пиролизу газов в горелках, например для мартеновских печей, газ сжигают (вернее подвергают пиролизу) с 40% теоретически необходимым воздухом, где развивается температура 1200—1300° С. При этих условиях происходит интенсивный распад газа на выше поименованные составляющие.

На выходе получаются высокотемпературные легко детонирующие летучие компоненты, такие как Н2, С2Н2, СО.

b) Двух этапный окислительный пиролиз не полного предварительного сгорания.

Первый этап – не полное сжигание первичного газа с недостатком кислорода в реакторе. Второй этап — ввод вторичного газа в продукты не полного сгорания в зону догорания первого этапа.

Схема реализации способа представлена на рис. № 4.4.

Вариант реализации с смещённым вводом газов для двух этапов окислительного пиролиза представлен ниже.

Рис. № 4.4.Двух этапный окислительный пиролиз (не полное сгорание топлива с вводом в продукты не полного сгорания новой порции топлива.

Вариант реализации с коаксиальным вводом газов для двух этапов окислительного пиролиза представлен на рис. № 4.5.

Рис. № 4.5.Двух этапный окислительный пиролиз (не полное сгорание топлива с коаксиальным вводом в продукты не полного сгорания новой порции топлива.

Согласно классическим данным по пиролизу газов в горелках, например для мартеновских печей, первичный газ в количестве от 30 до 40% общего расхода газа сжигают (вернее подвергают пиролизу) с 40% теоретически необходимого воздуха. Затем в зону догорания пламени вводят различными способами вторичный газ 60 – 70 % от общего расхода, где развивается температура 1200—1300° С. При этих условиях происходит интенсивный распад газа на выше поименованные составляющие.

На выходе получаются высокотемпературные легко детонирующие летучие компоненты, такие как Н2, С2Н2, СО.

с) Двухэтапный окислительный пиролиз полного предварительного сгорания.

Первый этап – полное сжигание первичного газа с избытком кислорода в реакторе. Второй этап — ввод вторичного газа в продукты сгорания в зону догорания первого этапа.

Вариант реализации с смещённым вводом газов для двух этапов окислительного пиролиза представлен на рис. № 4.6.

Рис. № 4.6. Двухэтапный окислительный пиролиз с вводом в продукты полного сгорания новой порции топлива.

Вариант реализации с коаксиальным вводом газов для двух этапов окислительного пиролиза представлен на рис. № 4.7.

Рис. № 4.7. Двухэтапный окислительный пиролиз с вводом в продукты полного сгорания новой порции топлива.

Согласно классическим данным по пиролизу газов в горелках, например для мартеновских печей, первичный газа в количестве от 100-110% общего расхода газа сжигают полностью. Затем в зону догорания пламени вводят различными способами вторичный, где развивается температура 1600-1800° С. При этих условиях происходит интенсивный распад газа на выше поименованные составляющие.

На выходе получаются высокотемпературные легко детонирующие летучие компоненты, такие как Н2, С2Н2, СО.

d) Сухой пиролиз топлива.

Представляет собой изолированный нагрев газа в замкнутом теплообменнике без доступа кислорода. Согласно классическим данным по пиролизу газов в горелках — в этом случае теплообменники приходится исполнять сравнительно громоздкими, а опасность отложения в трубах сажи дает основание сомневаться в эксплуатационной надежности их работы. Поэтому такой метод едва ли найдет широкое применение в ближайшее время.

Вариант выбора способа в данном случае зависит от энергетической эффективности детонационно-резонансной горелки для конкретных технологических целей.

Следующий этап — подготовленное топливо поступает для смешивания с вторичным воздухом непосредственно перед кольцевым выходным соплом в короткую кольцевую зону смешивания. Смешивание происходит путём инжекции подготовленного топлива вторичным воздухом с большой скоростью.

После инжекции подготовленная к детонационному горению топливовоздушная смесь поступает в кольцевое сопло. На выходе формируется высокоскоростной поток за счёт кольцевого сопла, которое изготовлено по профилю поперечного сечения сопла Лаваля.

Такой профиль позволяет сформировать радиальный центростремительный поток топливовоздушной смеси со сверхзвуковой скоростью. Большая скорости потока топливовоздушной смеси не допускает его самовоспламенения.

Завершающий этап подготовки топливовоздушной смеси к детонации, это сверхзвуковое радиальное схлопывание в геометрическом фокусе сферы с значительным повышением давления.

Заключительный этап – инициация детонационной волны. В данном случае детонация может инициироваться как самопроизвольно, так и принудительно, например — электроискровым поджогом. Самопроизвольно детонация происходит посредством струйного взаимодействия и ударной фокусировки (сжатии). Зависит от скоростных, энергетических характеристик топливовоздушной смеси. Самопроизвольная детонация ударной фокусировкой в фокусе сжатия сферы для данного типа горелок – нестабильна.

Для данного типа горелок предпочтительнее принудительный электроискровой поджог.

После инициации формируется фронт бегущей волны детонационного горения с характеристиками, заявленными выше. Затем цикл повторяется. Частота следования циклов зависит в основном от энергетических характеристик подготовленной топливовоздушной смеси и конструктивных характеристик исполнения горелки.

Управление работой двигателя (управление детонационным горением) для целей достижения заданных характеристик по частоте следования, температуре, скорости распространения и давлению детонационных волн осуществляется регулировкой расхода первичного и вторичного газа и воздуха под.

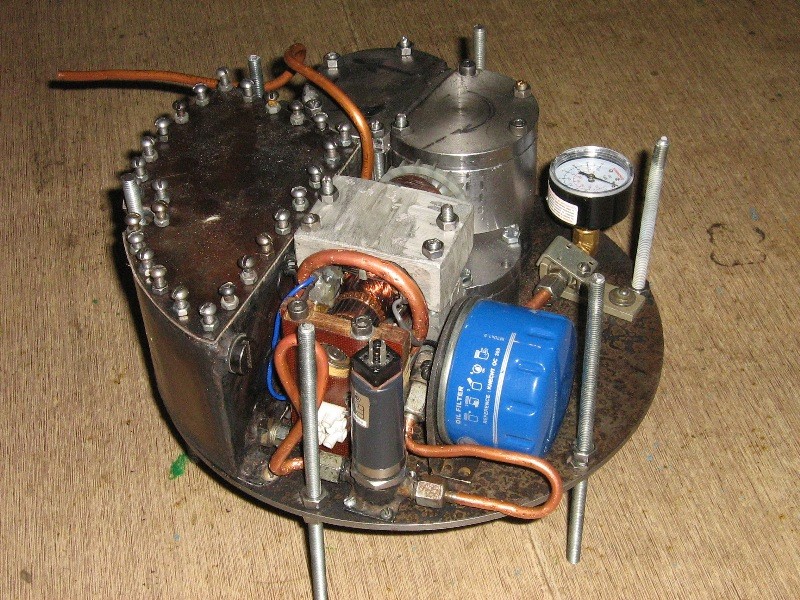

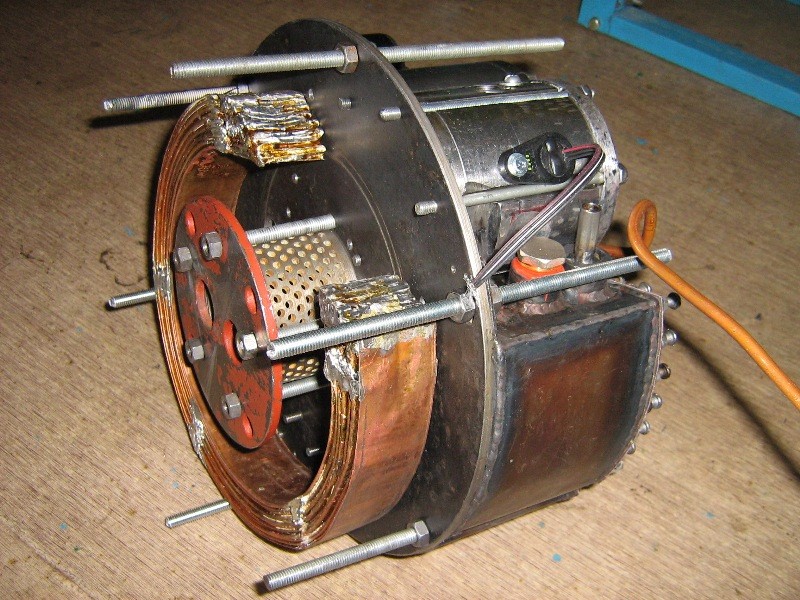

ОКР

Рис. № 4.8 Полусферический резонатор

ДОСТОИНСТВА:

- Высокая энергетика единичного детонационного горения.

- Квазинепрерывная работа, которая приближается к непрерывной работе за счет высокой частоты следования волн детонационного горения.

- Высокая частота работы – 1 кГц.

- Высокий КПД.

НЕДОСТАТКИ:

- Требует предварительной подготовки топлива (пиролиза) к детонации.