Рис. № 1. Кольцевой ленточный вихревой винт.

Копию ленточного кольцевого вихревого винта делаем из бумаги для простых НИОКР, в том числе и как основа для композитных стеклопластиковых ленточных вихревых винтов в матрице по следующей технологии:

1. По заданному диаметру витка винта подбираем прямую ровную трубу для изготовления спиральной основы винта.

2. По заданному внутреннему диаметру кольцевого винта подбираем оснастку для гибки в кольцо спирального винта.

3. Размечаем трубу по заданному углу крутки и направлению крутки спирали.

4. По расчётной длине спирали с небольшим запасом отрезаем две ровные проволоки толщиной 1-2 мм.

5. Складываем проволоки вместе и наматываем спираль по разметке трубы, см. рис. № 2.

Рис. № 2. Разметка трубы и намотка спирали

6. После формирования прямой спирали – убираем трубу и сгибаем сборку из двух проволок в кольцо на оснастке.

7. Размещаем кольцевые проволочные спирали строго симметрично друг относительно друга на жёсткой опоре, см. рис. 3.

Рис. № 3. Симметричная фиксация спиралей на жёсткой основе.

8. Склеиваем каждый виток между двумя проволоками посредине, см. рис. № 4.

Рис. № 4. Предварительная склейка двух спиралей.

9. Продеваем посредине винта кольцо жёсткости, см. рис. № 5.

Рис. № 5. Установка внутреннего осевого кольца жёсткости.

10. Оклеиваем конструкцию полосками из бумаги, см. рис. № 6.

Рис. № 6. Оклейка ленточного кольцевого вихревого винта.

11. Проводим зачистку, винт готов. Готов к применению не только для НИОКР, но и как основа для композитных стеклопластиковых ленточных вихревых винтов в матрице.

PS:

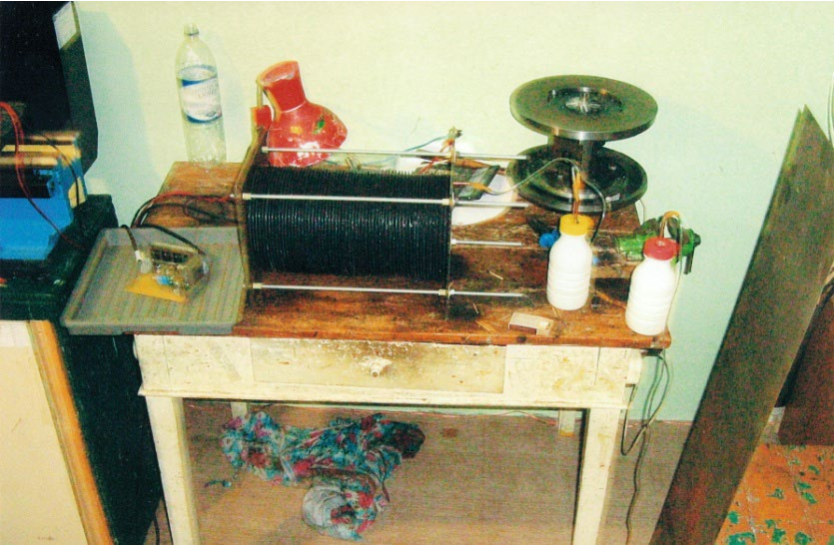

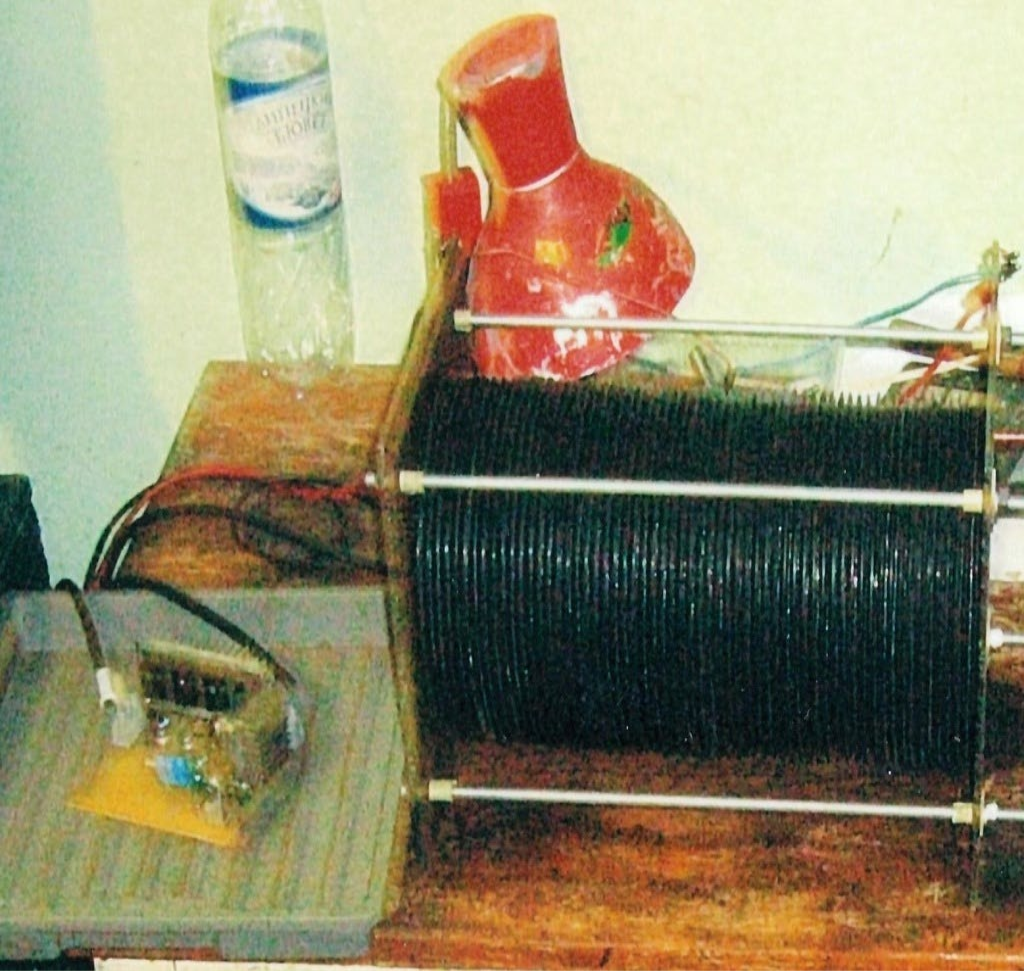

Первые негативные опыты по отработке технологии, см. рис. № 7.

Рис. № 7. Негативные опыты по отработке технологии.