Идея предложена на основании запроса № 17 от 21.01.2023 года с краудсорсинговой площадки изобретателей – Новые измельчители для приготовления водо-угольного топлива.

ВСТУПЛЕНИЕ

Известно, что водо-угольное топливо используется на теплогенерирующих объектах, как альтернатива природному газу и мазуту. Водо-угольное топливо имеет следующие усреднённые характеристики: состав — измельченный уголь (60÷70 %) + вода (30÷40 %). Средний размер частиц — 50÷70 мкм (до 120 мкм). Устойчивость — не менее 30 дней.

Известные способы приготовления водо-угольного топлива имеют множество отдельных технологических операций:

- предварительный этап – помол угля до фракции в 1 мм.

- основной этап – помол угля с фракции 1 мм. до фракции 100 мкм, смешивание с водой, доводка водо-угольной смеси к использованию различными способами (химическая, кавитационная обработка и т. п.).

Известны проблемы использования водо-угольного топлива. Водо-угольное топливо напрямую конкурировать с мазутом может только ценой уменьшения фракционного состава углерода ниже среднего, уменьшением % содержания воды или внесением изменений в конструкцию печи. С энергетической точки зрения это всё затратно. Простая замена мазута на водо-угольное топливо в действующей печи становится нерентабельной. Измельчение угля менее 50 мкм. представляет собой достаточно сложную технологическую задачу. Для достижения такого фракционного состава, например, в традиционных шаровых барабанных мельницах в несколько раз увеличивают время диспергирования.

В любом случае, измельчение угля менее 50 мкм. известными способами, сопровождается заметным ростом затрат на его приготовление. И не всегда оправдывает себя. В таких условиях прямое конкурирование водо-угольного топлива, например, с мазутом не всегда возможно.

ПРЕДЛОЖЕНИЕ

Предлагается тороидально-вихревой способ ультратонкого (менее 50 мкм.) диспергирования водо-угольного раствора для использования в качестве топлива.

Тороидально-вихревой способ объединяет процессы формирования и диспергирования водо-угольной смеси в готовый энергоноситель для использования на теплогенерирующих объектах.

Формирование водо-угольного топлива происходит в тороидально-вихревой мельнице из воды и порошка угля среднего фракционного состава в 1 мм в соответствующей пропорции.

Тороидально-вихревой способ основан на создании в замкнутом объёме U сечения многомерного закрученного течения водо-угольной суспензии по спирали в форме тора с достаточно упругим центральным нисходящим многомерным закрученным потоком и относительно разряжённым наружным восходящим многомерным закрученным потоком. Основной процесс истирания водо-угольной суспензии фракционного состава менее 50 мкм. происходит в достаточно упругом центральном нисходящем многомерном закрученном потоке.

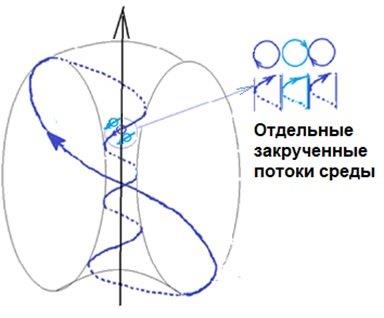

Многомерное закрученное течение водо-угольной суспензии по спирали в форме тора – это движение с вращением вокруг двух и более параллельных осей, которые в свою очередь также вращаются вокруг общего центра вращения аксиально или радиально или аксиально-радиально. Торовое многомерное закрученное течение представлено на рис. № 1.

Рис. № 1. Торовое многомерное закрученное течение.

Сформированный торовый многомерный закрученный по спирали поток проявляет интересную особенность.

Сжимаясь к центру, происходит уменьшение диаметра вращения отдельных закрученных течений. Это приводит к увеличению вращательной скорости отдельных закрученных течений. Увеличение вращательных скоростей и уменьшение диаметра отдельных закрученных течений в приосевом части приводит к тому, что истирание частиц угля происходит по всему диаметру поверхности каждого отдельного закрученного потока.

За счёт сжатия центрального нисходящего многомерного закрученного потока и увеличения вращательных скоростей отдельных течений в этом потоке – происходит ультратонкое диспергирование менее 50 мкм. водо-угольной суспензии до готового продукта.

КОНСТРУКТИВНОЕ ИСПОЛНЕНИЕ

В конструктивном плане исполнение тороидально-вихревого способа диспергирования водо-угольной смеси аналогично исполнению турбинной мешалки, за исключением самой турбинной мешалки.

Формирование тороидально-вихревого многомерного закрученного течения обеспечивает инновационным ленточным многомерным кольцевым горизонтальным завихрителем, см. рис. № 2.

Рис. № 2. Ленточный многомерный кольцевой горизонтальный завихритель.

Экспериментальными работами подтверждено, что ленточный кольцевой многомерный завихритель формирует, при вращении в замкнутой полости, множество отдельных, не зависящих друг от друга закрученных потоков в общем торовом вращении по спирали, см. рис. № 3. Количество отдельных закрученных потоков соответствует количеству витков ленточного кольцевого завихрителя.

Визуализация тороидально-вихревого многомерного потока жидкости представлена на рис. № 3.

Рис. № 1. Визуализация тороидально-вихревого многомерного потока жидкости.

ВЫВОД.

– Ультратонкое диспергирование уровня 50 мкм и менее происходит за счёт сжатия центрального нисходящего многомерного закрученного потока и увеличения вращательных скоростей отдельных течений в этом потоке. Организация торового многомерного закрученного движения по спирали является основой способа.

– Способ позволяет отказаться от многих отдельных технологических процессов и объединить помол угля с фракции в 1 мм, до 50 мкм. и менее, смешивание с водой, доводка водо-угольной смеси к использованию в один технологический процесс в тороидально-вихревой мельнице.

– Эффективность процесса истирания в многомерном закрученном течении пропорциональна уменьшению диаметра внутреннего нисходящего многомерного закрученного потока, по отношению к внешнему восходящему многомерному закрученному потоку.

– Эффективность процесса истирания в многомерном закрученном течении зависит от скорости вращения и количества отдельных закрученных течений – конструктивного исполнения ленточного многомерного кольцевого горизонтального завихрителя.

– Техническая реализация способа достаточна проста и повторима.

– В разделе сайта ВИХРИ ХАОСА “Закрученные течения перспективных исследований” предложено большое количество конструктивного исполнения различных формирователей многомерных закрученных течений по спирали. Такие формирователи могут быть использованы в качестве альтернативы заявленному выше ленточному многомерному кольцевому горизонтальному завихрителю, см. рис. № 2.

– Задача с краудсорсинговой площадки № 17 по поиску новых идей ультратонкого диспергирования веществ позволила по-новому взглянуть на использование физических процессов, протекающих в многомерных торовых закрученных течений для использования в различных технологических процессах, например – диспергирование, смешивание, перемешивание, техническая левитация, температурные эффекты и т.п.