Известно, что классические дефлаграционные (дозвуковые) горелки в технологическом нагревательном оборудовании всех современных производственных процессов, это устройства, которые обеспечивают устойчивое сгорание топлива с возможностью регулирования процесса горения.

Эффективность таких дозвуковых горелочных устройств в любом случае ограничена физическими законами дозвукового горения.

Выход один!

Нужно переходить от дозвукового горения к сверхзвуковому управляемому детонационному горению.

Известно также, что управляемое детонационное (сверхзвуковое) горение имеет следующие неоспоримые преимущества по сравнению с классическим дефлаграционным (дозвуковым):

1. Детонация в атмосферу от одного источника детонационного горения представляет собой взрыв, в котором взрывная волна распространяется со скоростью 2000-3000 м/с, температура горения достигает 3000-3500 °С.

2. Детонация в атмосферу нескольких источников с линейным распространением взрывных волн в одну точку сжатия формируют запредельные давления и температуры.

3. При таких температурах в продуктах детонационного горения происходит разрыв прочной связи атомов углерода с атомами кислорода, т.е. термическое разложение СО2. (зелёная энергетика).

4. При детонации химическая реакция окисления горючего протекает при более высоких значениях температуры и давления за сильной ударной волной, бегущей со сверхзвуковой скоростью.

5. Мощность тепловыделения в детонационном фронте на несколько порядка выше дефлаграционного фронта (обычного горения).

6. При прочих равных условиях детонационное сгорание горючей смеси позволяет получить максимальную полезную работу по сравнению с дефлаграционным горением, т.е. позволяет получить максимальный термодинамический КПД.

7. Продукты детонации обладают огромной кинетической энергией.

8. Теплопередача от продуктов детонации к теплоносителю существенно выше, чем при использовании обычного горения, ввиду огромной конвективной составляющей.

9. Снижен расход топлива по сравнению с существующими горелками равной тепловой мощности, т.к. работают в импульсном режиме с частотой от 1 Гц до 1 кГц и выше.

К сожалению в настоящее время технологии детонационного горения в промышленности широко не используются, не развиваются и не систематизируются. Единственное, где такие технологии “развиваются” – это только оборонка. Но об этом мы говорить не будем.

На основании систематизации и анализа всех существующих и будущих источников детонационного горения, которые подробно изложены в книге № 2 настоящего многотомника “ИННОВАЦИОННЫЕ РЕШЕНИЯ ДЛЯ РАЗЛИЧНЫХ ОБЛАСТЕЙ НАУКИ И ТЕХНИКИ” предлагаются к применению высокочастотные детонационные горелки, как лучшая альтернатива классическим дефлаграционным (дозвуковым) горелкам нагревательного оборудования промышленного производства.

Предлагаются несколько типов высокочастотных источников детонационного горения:

(А.8) ДЕТОНАЦИОННЫЙ ИСТОЧНИК ЭНЕРГИИ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ С МЕХАНИЧЕСКОЙ СВЕРХ ВЫСОКОСКОРОСТНОЙ СИСТЕМОЙ КЛАПАНОВ ТОРЦЕВОГО ВВОДА ЭНЕРГОНОСИТЕЛЕЙ.

Известно, что классические импульсные детонационные источники энергии представляют собой длинные трубы (детонационные камеры), по которым с небольшой частотой следуют ударные волны. В таких двигателях труба заполняется смесью топлива/окислителя, а затем инициируется детонационное горение с формированием ударной волны.

Слабым звеном в такой цепочке выступает форсунка формирования топливовоздушной смеси в объёме трубы детонационного горения.

Распылительная форсунка с закрытого торца классической детонационной трубы формирует топливовоздушную смесь со скоростями потоков, при которых ещё возможна инициация детонационного горения не во всём объёме детонационной трубы. Необходимо учесть, что высокие скорости формирования топливовоздушной смеси вызывают неполное сгорание, снижая устойчивость детонационной волны, снижая эффективность самого источника детонационной энергии.

Уменьшить скоростные характеристики формирования топливовоздушной смеси и использовать для этих целей весь внутренний объём трубы детонационного источника энергии возможно путём ввода компонентов непосредственно и одновременно в весь объём трубы детонационного горения.

Для этих целей предлагается изменить способ ввода топливовоздушной смеси с одно форсуночного на много форсуночный. Ввод осуществлять по всей площади торцевой части трубы детонационного горения с механической регулировкой формирования топливовоздушной смеси непосредственно во всём объёме трубы детонационного горения.

Таким образом, непосредственно во всём объёме трубы детонационного горения будет формироваться готовая топливовоздушная смесь.

Это может быть обеспечено с помощью специальной механической вращающейся высокоскоростной клапанной системы.

Сама идея механической высокоскоростной клапанной системы опубликованы в 2008 году в статье: ССЫЛКА.

Геометрия скоростной механической дисковой клапанной системы представлена на рис. № 14.1

Рис. № 14.1. Дисковая механическая много клапанная система формирования высоко скоростного волнового фронта среды.

Механическая много клапанная скоростная система формирования топливовоздушной смеси представляет собой два вращающихся на одной оси диска, которые вращаются с минимально возможным расстоянием друг относительно друга. На одном и на другом диске определённым образом по кругу, спирали расположены диафрагмы (технологическое окна) заданной формы (круг, квадрат, прямоугольник и т.п.), которые формируют скоростную бегущую дорожку открытия/закрытия таких диафрагм. Условием работы такой системы является отличие как минимум на единицу количество диафрагм на одном и на другом диске.

При вращении одного диска относительно другого создаётся так называемая скоростная беговая дорожка, скорость на которой чередования открытия/закрытия полно проходных диафрагм во много раз превышает линейную скорость вращения системы.

В такой конструкции при повороте одного диска относительно другого на один сегмент в любую сторону, все сегменты (окна) спирали последовательно полностью откроются/закроются по типу бегущей дорожки.

Механическая много клапанная скоростная система управляет работой открытия закрытия диафрагм, через которые вводится воздух внутрь заявленного детонационного источника энергии.

В свою очередь топливо подводится непрерывно с заданным значением по давлению и расходу к каждой диафрагме через радиальное отверстие согласно рис. № 14.2.

Рис. № 14.2. Подвод топлива в механическую много клапанную систему формирования сверх высокоскоростного волнового фронта.

Таким образом при полно проходном открытии одной диафрагмы с одновременным радиальным подводом газа и аксиальным подводом воздуха – диафрагма превращается в сопло формирования топливовоздушной смеси внутри заявленного детонационного источника энергии.

В свою очередь механическая много клапанная скоростная система управляет работой открытия закрытия всех диафрагм и формирует внутри заявленного детонационного источника энергии скоростную бегущую волну заполнения топливовоздушной смесью непосредственно весь объём трубы детонационного горения.

ПРИМЕР.

Труба детонационного горения длинной 0.5 метра, диаметр 0,05 м.

На торцевой части диаметром 0,05 м размещены через равные промежутки по спирали диафрагмы диаметром 3 мм. Спираль имеет 5 витков. Общая длинна спирали 0,5 м. Количество диафрагм по диаметру 10.

С такими начальными геометрическими условиями при принудительном совершении диска с диафрагмами одного полного оборота за одну секунду ( 1 об/сек) детонационная труба будет заполняться 20 раз. Т.е. частота следования детонационных волн при скорости вращения клапанной системы со скоростью 1 Гц составит 20 Гц.

При скорости вращения клапанной системы с частотой 50 об/сек частота следования волн детонационного горения в такой системе составит 1 кГц.

Конструктивное исполнение предлагаемого решения представлено на рис. № 14.3.

Рис. № 14.3. Вариант установки много клапанной системы в торцевую часть трубчатого детонационного источника энергии.

Классический трубчатый детонационный источник энергии, у которого с торцевой части размещена механическая скоростная система клапанов. Такая механическая система клапанов при относительно низкой частоте вращения формирует внутри трубы детонационного горения скоростную бегущую волну топливовоздушной смеси скоростного заполнения всего объёма.

ДОСТОИНСТВА:

– Частота следования волн детонационного горения –более 1000 Гц.

– квазинепрерывная работа источника детонационной энергии, которая приближается к непрерывной за счет высокочастотных волн детонационного горения.

– Высокий КПД единичного импульса.

– Высокий общий КПД системы.

НЕДОСТАТКИ:

– Недолговечность работы.

– Механическая система клапанов подвержена истиранию.

– Необходима синхронизация работы свечи зажигания с моментом, когда все диафрагмы механически закрыты.

(А.8) ДЕТОНАЦИОННЫЙ ИСТОЧНИК ЭНЕРГИИ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ С МЕХАНИЧЕСКОЙ ВЫСОКОСКОРОСТНОЙ СИСТЕМОЙ КЛАПАНОВ ОБЪЁМНОГО ВВОДА ЭНЕРГОНОСИТЕЛЕЙ.

Известно, что классические импульсные детонационные источники энергии представляют собой длинные трубы (детонационные камеры), по которым с небольшой частотой следуют ударные волны. В таких двигателях труба заполняется смесью топлива/окислителя, а затем инициируется детонационное горение с формированием ударной волны .

Слабым звеном в такой цепочке выступает форсунка формирования топливовоздушной смеси в объёме трубы детонационного горения.

Распылительная форсунка с закрытого торца классической детонационной трубы формирует топливовоздушную смесь со скоростями потоков, при которых ещё возможна инициация детонационного горения не во всём объёме детонационной трубы. Необходимо учесть, что высокие скорости формирования топливовоздушной смеси вызывают неполное сгорание, снижая устойчивость детонационной волны, снижая эффективность самого источника детонационной энергии.

Уменьшить скоростные характеристики формирования топливовоздушной смеси возможно путём ввода компонентов непосредственно и одновременно в весь объём трубы детонационного горения.

Для этих целей предлагается изменить способ подвода топливовоздушной смеси с одно форсуночного на много форсуночный по всей поверхности трубы детонационного горения с механической регулировкой формирования топливовоздушной смеси непосредственно во всём объёме трубы детонационного горения.

Таким образом, непосредственно во всём объёме трубы детонационного горения будет формироваться готовая топливовоздушная смесь.

Это может быть обеспечено с помощью специальной механической вращающейся высокоскоростной клапанной системы.

Сама идея механической высокоскоростной клапанной системы опубликованы в 2008 году в статье: http://www.sciteclibrary.ru/rus/catalog/pages/9155.html

Геометрия такой скоростной механической клапанной системы представлена на рис. № 14.4

Рис. № 14.4. Цилиндрическая механическая много клапанная система формирования высоко скоростного волнового фронта среды.

Закон, по которому определяется направление подвода воздуха к каждой диафрагме (геометрия размещения диафрагм) определяет способ движения волны или волн детонационного горения и основывается на высокоскоростной механической клапанной системе.

Работа системы клапанов основывается на том, что в открытом положении, когда диафрагмы обоих цилиндров совпадают – формируются полно проходные отверстия в детонационную трубу. Труба детонационного горения заполняется топливовоздушной смесью. После смещения внешнего шторчатого цилиндра на пол длинны между диафрагмами –последние закрываются и происходит инициация детонационного горения. Затем цикл повторяется с частотой, пропорциональной частоте вращения внешнего шторчатого цилиндра скоростной клапанной системы.

В этом случае продувка детонационной трубы от остатков неполного сгорания топлива предыдущего цикла детонационного горения осуществляется одновременно с последовательным высокоскоростным заполнением детонационной трубы от заглушенной торцевой части к соплу топливовоздушной смесью.

Внешний вид предлагаемого конструктивного решении представлен на рис. № 14.5.

Рис. № 14.5. Вариант установки цилиндрической много клапанной системы по всей поверхности трубчатого детонационного источника энергии.

В конструктивном плане сверхвысокоскоростная механическая клапанная система представляет собой наружный полый вращающийся цилиндр со шторами (диафрагмами) – сквозными отверстиями прямоугольной формы, размещённые по диаметру, см. рис. № 14.6.

Рис. № 14.6. Конструкция цилиндрической много клапанной системы формирования сверх высокоскоростного волнового фронта.

Такой внешний цилиндр принудительно вращается коаксиально снаружи внутреннего неподвижной трубы детонационного горения. Сама труба детонационного горения также в конструктивном плане имеет множество сквозных отверстий (диафрагм), которые выполняют роль форсунок формирования топливовоздушной смеси в объёме трубы детонационного горения.

Закон чередования открытия / закрытия определяется геометрическим расположением отверстий (диафрагм) по спирали.

Механическая много клапанная скоростная система управляет работой открытия закрытия диафрагм, через которые вводится воздух внутрь заявленного детонационного источника энергии.

В свою очередь топливо подводится непрерывно с заданным значением по давлению и расходу к каждой диафрагме через радиальное отверстие согласно рис. № 14.7.

Рис. № 14.7. Подвод топлива в механическую много клапанную систему формирования сверх высокоскоростного волнового фронта.

Такая механическая система клапанов при относительно низкой частоте вращения формирует внутри трубы детонационного горения скоростную бегущую волну топливовоздушной смеси скоростного заполнения всего объёма.

ПРИМЕР.

Труба детонационного горения длинной 0.5 метра, диаметр 0,05 м.

Диафрагмы диаметром 3 мм в количестве 20 штук размещены через равные промежутки по диаметру и 15 штук по длине трубы.

Общее число диафрагм на всей поверхности детонационной трубы 225.

С такими начальными геометрическими условиями при принудительном совершении внешним клапанным узлом одного полного оборота за одну секунду( 1 об/сек) детонационная труба будет заполняться 20 раз. Т.е. частота следования детонационных волн при скорости вращения клапанной системы со скоростью 1 Гц составит 20 Гц.

При скорости вращения клапанной системы с частотой 50 об/сек частота следования волн детонационного горения в такой системе составит 1 кГц.

ДОСТОИНСТВА:

– Частота следования волн детонационного горения – более 1000 Гц.

– квазинепрерывная работа источника детонационной энергии, которая приближается к непрерывной за счет высокочастотных волн детонационного горения.

– Высокий КПД единичного импульса.

– Высокий общий КПД системы.

НЕДОСТАТКИ:

– Недолговечность работы.

– Механическая система клапанов подвержена истиранию.

– Необходима синхронизация работы свечи зажигания с моментом, когда все диафрагмы механически закрыты.

(А.8) СПИНОВЫЙ ДЕТОНАЦИОННЫЙ ИСТОЧНИК ЭНЕРГИИ ДИСКОВОЙ ФОРМЫ С МЕХАНИЧЕСКОЙ ВЫСОКОСКОРОСТНОЙ СИСТЕМОЙ КЛАПАНОВ.

Спиновый детонационный источник энергии дисковой формы с механической высокоскоростной системой клапанов является дальнейшим продолжением развития много трубных источников детонационного горения.

Предположим, что множество трубчатых источников детонационного горения размещено на одной плоскости радиально с направлением детонационного горения в общий центр.

А теперь заменим систему таких трубчатых источников детонационного горения с соблюдением всех геометрических величин на дисковый цилиндр с центральным соплом вывода детонационной энергии.

Геометрия такого источника меняется на противоположную классическим трубчатым источникам детонационной энергии.

Пример:

Были множество трубчатых источников детонационной энергии длинной 500 мм и диаметром 50 мм. Стал один широкий узкий дисковый цилиндр диаметром 1 метр и высотой 50 мм. По периметру диска размещены 500 диафрагм (форсунок) формирования бегущей топливовоздушной смеси.

В таком конструктивном решении можно организовать бегущую по кругу волну квазинепрерывного детонационного горения от периферии к общему центру по аналогии с процессами, протекающими в классическом спиновом детонационном источнике энергии.

Классический спиновый источника детонационной энергии характеризуется наличием бегущих одной или нескольких волн детонационного горения в кольцевой камере с открытым концом. В конструктивном плане спиновый источник энергии представляет собой две трубы, размещённые коаксиально одна в другой. В закрытой торцевой части установлены последовательно размещённые по кругу небольшое количество форсунок формирования топливовоздушных смесей по типу бегущей дорожки. Каждая форсунка управляется отдельным высокоскоростным электромагнитным клапаном по определённому закону. Система таких высокоскоростных клапанов формирует между цилиндрами постоянно вращающуюся бегущую волну топливовоздушной смеси со скоростью Чепмена-Жуге (примерно 1500 м/сек, зависит от многих факторов).

Условием работы является синхронизация формирования готовой топливовоздушной смеси по типу бегущей дорожки в следующей форсунке перед распространяющейся волной детонационного горения от предыдущей форсунки.

К сожалению классический клапанный электромагнитный способ формирования топливовоздушной смеси для заявленных целей конструктивно исполним, но сложен и достаточно избыточен. Это связано с тем, что нужно управлять синхронной работой одновременно белее чем 500 диафрагм (форсунок) формирования топливовоздушной смеси, которые размещены по всей поверхности внешней цилиндрической части такого источника детонационной энергии.

Решение проблемы видится в применении механической сверхвысокоскоростной системы клапанов. Идея механической сверхвысокоскоростной клапанной системы может быть организована на механических принципах, заявленных ещё в 2008 году в статье: ССЫЛКА

На основании выше изложенного предлагается спиновый детонационный источник энергии дисковой формы с механической высокоскоростной системой клапанов.

В конструктивном плане спиновый детонационный источник энергии дисковой формы с механической высокоскоростной системой клапанов представлен на рис. № 14.8.

Основа конструкции – механическая много клапанная сверхвысокоскоростная система формирования топливовоздушной смеси по типу бегущей волны перед бегущей волной детонационного горения. Представляет собой два цилиндра, которые вращаются коаксиально один в другом с минимально возможным расстоянием. На одном и на другом цилиндрах определённым образом по кругу расположены диафрагмы (технологическое окна) заданной формы (круг, квадрат, прямоугольник и т.п.), которые формируют сверхвысокоскоростную бегущую дорожку открытия/закрытия таких диафрагм. Условием работы такой системы является отличие как минимум на единицу количество диафрагм на одном и на другом цилиндрах.

Рис. 14.8. Спиновый детонационный источник энергии дисковой формы с механической высокоскоростной системой клапанов.

При вращении одного цилиндра относительно другого создаётся так называемая сверхвысокоскоростная беговая дорожка, скорость на которой чередования открытия/закрытия полно проходных диафрагм во много раз превышает линейную скорость вращения системы.

В такой конструкции при повороте одного цилиндра относительно другого на один сегмент в любую сторону, все сегменты (окна) одной геометрической фигуры последовательно пробегут полностью по всем сегментам другого цилиндра.

Механическая много клапанная сверхвысокоскоростная система управляет работой открытия закрытия диафрагм, через которые вводится воздух внутрь заявленного детонационного источника энергии.

В свою очередь топливо подводится непрерывно с заданным значением по давлению и расходу к каждой диафрагме через радиальное отверстие согласно рис. № 14.9

Рис. № 14.9. Подвод топлива в механическую много клапанную систему формирования сверх высокоскоростного волнового фронта.

Таким образом при полно проходном открытии одной диафрагмы с одновременным радиальным подводом газа и аксиальным подводом воздуха – превращает каждую диафрагму в сопло формирования топливовоздушной смеси внутри заявленного детонационного источника энергии.

В свою очередь механическая много клапанная сверхвысокоскоростная система управляет работой открытия закрытия диафрагм формирует внутри заявленного детонационного источника энергии бегущую волну топливовоздушной смеси непосредственно перед бегущей волной детонационного горения.

Для работы такого детонационного источника энергии необходимо выполнить следующие условия.

1. Первая инициация (запуск) волны детонационного горения должна происходить в той области внутреннего пространства детонационного источника энергии, в которой все диафрагмы механически закрыты.

2. Необходима строгая синхронизация скорости вращения механической клапанной системы со скоростью распространения волны детонационного горения, со скоростью Чепмена-Жуге.

Можно привести следующие технические характеристики механической сверхвысокоскоростной клапанной системы применительно к выше заявленному примеру .

- Диаметр цилиндра – 1 метр.

- Высота цилиндра – 50 мм.

- Периметр цилиндра – 3.14 м.

- Диаметр одной диафрагмы – 5 мм.

- Количество диафрагм по периметру – 300 штук.

- Скорость открытия/закрытия диафрагм при частоте вращения внешнего цилиндра клапанной системы в 1 об/сек составляет 942 м/сек.

Таким образом, вращающаяся система клапанов диаметром 1 м и высотой 50 мм с частотой в 1 об/сек обеспечивает почти сверхзвуковые скорости бегущей дорожки открытия/закрытия диафрагм.

С учётом того, что волна детонационного горения для каждого вида топлива распространяется с скоростями уровня 1500 м/сек, такое конструктивное решение способно достаточно просто формировать бегущую топливовоздушную смесь перед бегущей волной детонационного горения для её подпитывания и квазинепрерывного бега по кругу. А с учётом того, что частота вращения механической клапанной системы диаметром 1 м и высотой 50 мм составляет порядка 2-3 об/сек – обеспечить строгую синхронизацию такого вращения со скоростями детонационного горения достаточно просто существующими технологиями.

ДОСТОИНСТВА.

– Высокая частота вращения волн детонационного горения – 10 кГц.

– Высокий КПД единичного детонационного горения.

– Общий высокий КПД.

– Квазинепрерывная работа, которая приближается к непрерывной работе за счет высокочастотных вращений волн детонационного горения.

НЕДОСТАТКИ.

– Механическая вращающаяся система.

– Необходима строгая синхронизация скорости вращения механической клапанной системы со скоростью распространения волны детонационного горения, со скоростью Чепмена-Жуге.

(С.12) СПИНОВЫЙ (ВРАЩАЮЩИЙСЯ) ДЕТОНАЦИОННЫЙ ИСТОЧНИК ЭНЕРГИИ, КЛАПАННЫЙ С ЭЛЕКТРОМАНИТНЫМ УПРАВЛЕНИЕМ.

Этот тип источника детонационной энергии характеризуется наличием бегущих одной или нескольких волн детонационного горения в кольцевой камере с открытым концом.

В конструктивном плане спиновый источник энергии представляет собой две трубы, размещённые коаксиально одна в другой, см. рис. № 14.10.

Рис. № 14.10. Спиновый (вращающийся) детонационный источник энергии, клапанный с электромагнитным управлением.

В закрытой торцевой части установлены последовательно размещённые по кругу форсунки формирования топливовоздушных смесей по типу бегущей дорожки.

Каждая форсунка управляется отдельным высокоскоростным клапаном по определённому закону. Система таких высокоскоростных клапанов формирует между цилиндрами постоянно вращающуюся бегущую волну топливовоздушной смеси со скоростью Чепмена-Жуге.

Это скорость распространения волны детонационного горения ориентировочно 1500–2500 м/с и зависит от многих факторов, в том числе и от конкретной топливовоздушной смеси.

В начальный момент производится инициация детонационного горения топливовоздушной смеси от одной форсунки.

Условием работы является синхронизация формирования готовой топливовоздушной смеси по типу бегущей дорожки в следующей форсунке перед распространяющейся волной детонационного горения от предыдущей форсунки. За это отвечают датчики давления по числу форсунок.

Схема исполнения такой горелки представлена на рис. № 14.11.

Рис. № 14.11. Вариант конструктивного исполнения спинового детонационного источника энергии.

ДОСТОИНСТВА.

– Считается, что спиновые источники энергии являются самым перспективным направлением развития детонационного горения.

– Квазинепрерывная работа, которая приближается к непрерывной работе за счет высокочастотных вращений волн детонационного горения.

– Высокая частота вращения волн детонационного горения – 10 кГц.

– Высокий КПД.

НЕДОСТАТКИ.

– Практика показала, что доля детонационного горения не превышает 15 % от объема камеры сгорания. Остальное – медленное горение в условиях, далеких от оптимальных.

– Практика показала, что детонационное горение возникает и успешно поддерживается, но только в ограниченном объеме. В остальном объеме мы имеем дело с обычным медленным горением, причем за неоптимальной системой ударных волн, что приводит к значительным потерям полного давления.

– предлагающиеся сегодня схемы спиновых детонационных двигателей неработоспособны для целей применения в технологиях. Детонационное горение возникает и успешно поддерживается, но только в ограниченном объеме. В остальном объеме мы имеем дело с обычным медленным горением, причем за неоптимальной системой ударных волн, что приводит к значительным потерям полного давления.

– Практика показала, что давление оказывается также ниже в разы, чем необходимо для идеальных условий горения при стехиометрическом соотношении компонентов топливной смеси. В результате удельный расход топлива на единицу тяги оказывается на 30–40 % выше, чем у двигателей традиционных схем.

– Самой главной проблемой является сам принцип организации непрерывной детонации. Как показали исследования непрерывной круговой детонации, выполненные еще в 60-е годы, фронт детонационного горения представляет собой сложную ударно-волновую структуру, состоящую как минимум из двух тройных конфигураций . Такая структура с присоединенной зоной детонации, как и любая термодинамическая система с обратной связью, оставленная в покое, стремится занять положение, соответствующее минимальному уровню энергии. В результате тройные конфигурации и область детонационного горения подстраиваются друг под друга так, чтобы фронт детонации перемещался по кольцевому зазору при минимально возможном для этого объеме детонационного горения. Это прямо противоположно той цели, которую ставят перед детонационным горением конструкторы двигателей.

(D.1) ДЕТОНАЦИОННО – РЕЗОНАНСНЫЕ ПОЛУСФЕРИЧЕСКИЕ ИСТОЧНИКИ ЭНЕРГИИ.

Этот тип источника детонационной энергии характеризуется наличием высокочастотной волны детонационного горения, формируемой за счёт формы камеры детонационного горения, а именно – за счёт полусферического резонатора .

Принцип работы детонационно-резонансной горелки основывается на следующих этапах:

- Подготовка топлива (газа) к детонации (высокотемпературное разложение топлива на активные составляющие для облегчения инициаций детонационных волн.

- Смешивание подготовленного топлива с вторичным высокоскоростным потоком воздуха разбавления.

- Радиальное сопловое расширение топливовоздушной смеси в фокус (центр) полусферического резонатора.

- Сжатие топливовоздушной смеси в фокусе полусферического резонатора и инициация волны детонационного горения.

В упрощённом виде детонационно-резонансная горелка представляет собой камеру детонационного горения в виде металлической сферы с различной степенью кривизны, согласно рис. № 14.12

По диаметру сферы размещено кольцевое сопло, и направлено в геометрический фокус сферы.

Сфера может включать дополнительный резонатор в виде полу замкнутой полости определённого размера.

Рис. № 14.12. Упрощённый вид детонационно-резонансной горелки.

От конструктивного исполнения камеры сгорания зависит частота следования волн детонационного горения, и как следствие – энергетическая эффективность самой детонационно-резонансной горелки.

Остановимся на конструктивном исполнении камеры детонационного горения. Такая камера имеет следующие основные геометрические характеристики, согласно рис. № 14.13

Рис. № 14.13. Геометрия полусферического резонатора

Где:

r – радиус резонатора.

b – кривизна резонатора.

а – угол ввода топливовоздушной смеси.

d – ширина кольцевого сопла

l – диаметр сопла

с – угол расходимости сопла

Согласно опубликованным практическим данным по тематике: Hao ZENG, Li-ming HE, Wei CHEN. Center for Combustion energy, Tsinghua University; Institute of Engineering, Air Force Engineering University заявляется следующее:

— с увеличением радиуса (r) сферического резонатора — частота следования детонационных волн уменьшает .

— с увеличением кривизны резонатора (b) — частота следования детонационных волн увеличивается.

— с увеличением угол (a) ввода топливовоздушной смеси в резонатор — частота следования детонационных волн увеличивается.

— с увеличением ширина ввода топливовоздушной смеси (d) частота следования детонационных волн уменьшает .

— угол (a) ввода топливовоздушной смеси в резонатор 30° — амплитуда динамического давления на дне резонатора — максимальна.

-с увеличением диаметр сопла (l) — частота следования детонационных волн увеличивается.

— с увеличением угла расходимости сопла (с) — частота следования детонационных волн увеличивается. Учитывая амплитуду динамического давления дна резонатора, расхождение угла не должно быть не слишком большим и не слишком маленьким; когда расходящийся угол сопла 30° — амплитуда динамического давления дна резонатора максимальна.

Описания процесса распространения детонационного горения в таком полусферическом резонаторе в открытых источника противоречивы. Это связано с тем, что данное направление считается перспективным для развития.

При этом к выше изложенному дополнительно можно привести аналогию с интересным явлением, которое проявляется в том, что если взять обычный баллон со сжатым воздухом и пустить через кольцевое сопло в полусферический рефлектором (резонатор), то на выходе энергетические характеристики потока вырастут даже при отсутствии горения, без использования топлива. Это явление до сих пор до конца не объяснено.

Основой работы горелки является подготовка топлива к детонационному горению.

В идеале, первичное топливо необходимо полностью разложить на простые, высоко энергетические летучие составляющие, которые достаточно легко подвержены детонационному горению. Такими являются в первую очередь Н2, С2Н2, СО с температурами более 1000 градусов.

Практически реализовать полное разложение топлива теоретически возможно, но практически чрезвычайно трудно.

Все работы в данном направлении основываются на предварительном высокотемпературного нагрева первичного топлива без доступа кислорода. Происходит разложением топлива на высокоактивные составляющие.

Исходя из Выше изложенного, подготовка топлива к детонации может быть обеспечена следующим образом:

а) Одно этапный окислительный пиролиз

Протекает при горении газа в условиях недостатка кислорода. Температура процесса при этом составляет 1400 — 1600°C, время пребывания компонентов в реакционной зоне – несколько миллисекунд. Схема реализации способа представлена на рис. № 14.14.

Например, таким способом получается ацетилен из углеводородов в промышленных условиях. Общее уравнение реакции представлено ниже:

11СН4 + 7О2 = 2С2Н2 + 6СО + 14Н2 + СО2 + 6Н2О

Выход ацетилена составляет 30-32 %. Дополнительно образуется ещё синтез газ — оксид углерода (СО) и водород (Н2). Обязательной стадией процесса является так называемая “закалка” продуктов, которая представляет собой их резкое охлаждение до температуры ниже 300 градусов. Закалка необходима для предотвращения разложения получаемого ацетилена на углерод и водород. Это обеспечивается уже при резком расширении таких продуктов из сопла в фокус полусферического резонатора.

Вариант реализации одно этапного окислительного пиролиза представлен на рис. № 14.14.

Рис. № 14.14. Схема одно этапного окислительного пиролиза (не полное сгорание топлива).

Согласно классическим данным по пиролизу газов в горелках, например для мартеновских печей, газ сжигают (вернее подвергают пиролизу) с 40% теоретически необходимым воздухом, где развивается температура 1200—1300° С. При этих условиях происходит интенсивный распад газа на выше поименованные составляющие.

На выходе получаются высокотемпературные легко детонирующие летучие компоненты, такие как Н2, С2Н2, СО.

b) Двух этапный окислительный пиролиз не полного предварительного сгорания.

Первый этап – не полное сжигание первичного газа с недостатком кислорода в реакторе. Второй этап — ввод вторичного газа в продукты не полного сгорания в зону догорания первого этапа.

Вариант реализации с смещённым вводом газов для двух этапов окислительного пиролиза представлен на рис. № 14.15.

Рис. № 14.15. Двух этапный окислительный пиролиз (не полное сгорание топлива с вводом в продукты не полного сгорания новой порции топлива.

Вариант реализации с коаксиальным вводом газов для двух этапов окислительного пиролиза представлен на рис. № 14.16.

Рис. № 14.16 Двух этапный окислительный пиролиз (не полное сгорание топлива с коаксиальным вводом в продукты не полного сгорания новой порции топлива.

Согласно классическим данным по пиролизу газов в горелках, например для мартеновских печей, первичный газ в количестве от 30 до 40% общего расхода газа сжигают (вернее подвергают пиролизу) с 40% теоретически необходимого воздуха. Затем в зону догорания пламени вводят различными способами вторичный газ 60 – 70 % от общего расхода, где развивается температура 1200—1300° С. При этих условиях происходит интенсивный распад газа на выше поименованные составляющие.

На выходе получаются высокотемпературные легко детонирующие летучие компоненты, такие как Н2, С2Н2, СО.

с) Двухэтапный окислительный пиролиз полного предварительного сгорания.

Первый этап – полное сжигание первичного газа с избытком кислорода в реакторе. Второй этап — ввод вторичного газа в продукты сгорания в зону догорания первого этапа.

Вариант реализации с смещённым вводом газов для двух этапов окислительного пиролиза представлен на рис. № 14.17.

Рис. № 14.17. Двухэтапный окислительный пиролиз с вводом в продукты полного сгорания новой порции топлива.

Вариант реализации с коаксиальным вводом газов для двух этапов окислительного пиролиза представлен на рис. № 14.18

Рис. № 14.18. Двухэтапный окислительный пиролиз с вводом в продукты полного сгорания новой порции топлива.

Согласно классическим данным по пиролизу газов в горелках, например для мартеновских печей, первичный газа в количестве от 100-110% общего расхода газа сжигают полностью. Затем в зону догорания пламени вводят различными способами вторичный, где развивается температура 1600-1800° С. При этих условиях происходит интенсивный распад газа на выше поименованные составляющие.

На выходе получаются высокотемпературные легко детонирующие летучие компоненты, такие как Н2, С2Н2, СО.

d) Сухой пиролиз топлива.

Представляет собой изолированный нагрев газа в замкнутом теплообменнике без доступа кислорода. Согласно классическим данным по пиролизу газов в горелках — в этом случае теплообменники приходится исполнять сравнительно громоздкими, а опасность отложения в трубах сажи дает основание сомневаться в эксплуатационной надежности их работы. Поэтому такой метод едва ли найдет широкое применение в ближайшее время.

Вариант выбора способа в данном случае зависит от энергетической эффективности детонационно-резонансной горелки для конкретных технологических целей.

Следующий этап — подготовленное топливо поступает для смешивания с вторичным воздухом непосредственно перед кольцевым выходным соплом в короткую кольцевую зону смешивания. Смешивание происходит путём инжекции подготовленного топлива вторичным воздухом с большой скоростью.

После инжекции подготовленная к детонационному горению топливовоздушная смесь поступает в кольцевое сопло. На выходе формируется высокоскоростной поток за счёт кольцевого сопла, которое изготовлено по профилю поперечного сечения сопла Лаваля. Такой профиль позволяет сформировать радиальный центростремительный поток топливовоздушной смеси со сверхзвуковой скоростью. Большая скорости потока топливовоздушной смеси не допускает его самовоспламенения.

Завершающий этап подготовки топливовоздушной смеси к детонации, это сверхзвуковое радиальное схлопывание в геометрическом фокусе сферы с значительным повышением давления.

Заключительный этап – инициация детонационной волны. В данном случае детонация может инициироваться как самопроизвольно, так и принудительно, например — электроискровым поджогом. Самопроизвольно детонация происходит посредством струйного взаимодействия и ударной фокусировки (сжатии). Зависит от скоростных, энергетических характеристик топливовоздушной смеси. Самопроизвольная детонация ударной фокусировкой в фокусе сжатия сферы для данного типа горелок – нестабильна.

Для данного типа горелок предпочтительнее принудительный электроискровой поджог.

После инициации формируется фронт бегущей волны детонационного горения с характеристиками, заявленными выше. Затем цикл повторяется. Частота следования циклов зависит в основном от энергетических характеристик подготовленной топливовоздушной смеси и конструктивных характеристик исполнения горелки.

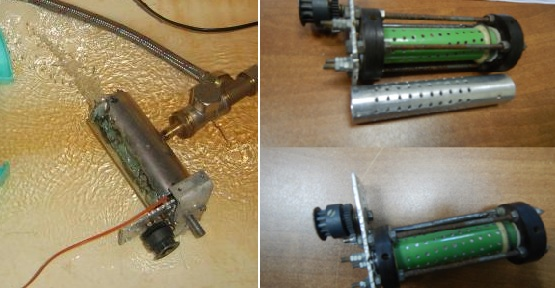

Исходя из Выше изложенного, конструктивное исполнение детонационно-резонансной горелки для технологических целей представлено на рис. № 14.19.

Рис. № 14.19. Конструктивное исполнение детонационно-резонансной горелки

Управление работой горелки (управление детонационным горением) для целей достижения заданных характеристик по частоте следования, температуре, скорости распространения и давлению детонационных волн осуществляется регулировкой расхода первичного и вторичного газа и воздуха под.

В связи с тем, что детонационно-резонансная горелка работает продолжительное время с запредельными рабочими температурами для существующих конструкционных материалов, последние обязательно должны быть оборудованы проточным охлаждением. Это относится только к стенке сферы камеры детонационного сгорания.

Предложенный вариант конструкции детонационно-резонансной горелки достаточно прост и повторим.

НИР и ОКР, проводимые в этом направлении публикуются периодически в соответствующих разделах сайта vihrihaosa.ru и подтверждают заявленные в п.1 настоящей публикации энергетические характеристики управляемого детонационного горения. Могут быть применены для различных технологических целей, как более эффективная замена классическим (дефлаграционным) горелкам.

Рис. № 14.20. Внешний вид и работа детонационно-резонансной горелки.

ДОСТОИНСТВА:

– Высокая энергетика единичного детонационного горения.

– Квази непрерывная работа, которая приближается к непрерывной работе за счет высокой частоты следования волн детонационного горения.

– Высокая частота работы – 1 кГц.

– Высокий КПД.

НЕДОСТАТКИ:

– Требует предварительной подготовки топлива (пиролиза) к детонации.